هوش مصنوعی در اتوماسیون معدنکاری روباز و زیرزمینی: کاربردهای جهانی و جهتگیریهای آینده

خیزش هوش مصنوعی در معدن و ضرورت آن

صنعت معدن در حال تجربهی یک دگرگونی فناورانه است و هوش مصنوعی (Artificial Intelligence — AI) و اتوماسیون (Automation) در خط مقدم عملیات معدنکاری مدرن قرار دارند. اتوماسیون مبتنی بر هوش مصنوعی (AI-powered Automation) بیشازپیش بهعنوان ابزاری ضروری برای مواجهه با چالشهای کلیدی در معادن روباز (Open-Pit) و زیرزمینی (Underground) شناخته میشود: بهبود ایمنی، افزایش بهرهوری و پاسخگویی به تقاضای روبهافزایش تولید در بحبوحهی کمبود نیروی کار. معدنکاری ذاتاً شامل وظایف پرخطر است – از کار با تجهیزات سنگین گرفته تا فعالیت در محیطهای زیرزمینی ناپایدار، حال سامانههای خودکار راهی عملی برای خارجکردن انسان از مناطق پرخطر فراهم میکنند.

ماشینآلات خودکار میتوانند بهصورت ۲۴/۷ بدون خستگی کار کنند و هزاران ساعت مفید عملیاتی بهازای هر دستگاه در هر سال بیفزایند، که به معادن کمک میکند با تقاضای فزایندهی مواد معدنی همگام بمانند. در واقع، شرکتهای بزرگ معدن گزارش دادهاند که کامیونهای باربری خودران (Autonomous Haul Trucks) و دستگاههای حفاری خودکار/خودران (Autonomous/Robotic Drills) بهرهوری را بهطور معناداری (حدود ٪۱۵ یا در برخی موارد بیشتر) بهبود میدهند و همزمان هزینههای عملیاتی را کاهش میدهند.

پذیرش جهانی هوش مصنوعی در معدنکاری با شتاب در حال افزایش است. تا اواسط سال ۲۰۲۵، بیش از ۳٬۸۰۰ کامیون باربری خودران در معادن سطحی سراسر جهان در حال کار بودند – رقمی که تنها در مدت یک سال ٪۸۴ رشد نشان میدهد بزرگترین استقرارها در مناطق غنی از منابع مانند استرالیا، آمریکای شمالی و بهویژه چین صورت گرفته است؛ بهطوریکه چین بهتنهایی بیش از ۲٬۰۰۰ دستگاه از این کامیونهای خودران را در اختیار دارد شرکتهای بزرگ معدنی مانند ریو تینتو (Rio Tinto)، بیاچپی (BHP) و سیاچان انرژی/چاینا انرژی (CHN Energy/China Energy) از پذیرندگان اولیه بودهاند و ناوگانهای کامیونهای باربری خودران را در تولید روزمرهی خود ادغام کردهاند این جذب سریع ناشی از ضرورت است: شرکتهای معدنی تحت فشارند که ایمنی و بهرهوری را بهطور همزمان بهبود دهند و در عین حال به اهداف پایداری (Sustainability Targets) و کنترل هزینه (Cost Control) نیز پاسخ دهند. اتوماسیون مبتنی بر هوش مصنوعی یک راهحل عملی ارائه میکند که امکان بهرهبرداری بهرهورتر، ایمنتر و پایدارتر از معادن را نسبت به روشهای سنتی فراهم میسازد بدینترتیب، ورود سامانههای خودکار -از کامیونهای باربری خودران تا دستگاههای حفاری رباتیک– صرفاً یک مفهوم آیندهنگرانه نیست، بلکه واقعیتی عملیاتی است که معادن را در سراسر جهان دگرگون میکند.

ستونهای فناوری کلیدی در توانمندسازی اتوماسیون معدنکاری مبتنی بر هوش مصنوعی

فناوریهای پیشرفته در چندین حوزه با هم همگرا میشوند تا معدنکاری خودکار ممکن شود. در ادامه، ستونهای فناوریِ کلیدی که اتوماسیون محرکِ هوش مصنوعی (AI-driven Automation) را در هر دو محیط روباز و زیرزمینی ممکن میسازند، آمده است:

رباتیک و ماشینهای خودمختار: رباتیکِ پیشرفته هستهی اصلی اتوماسیون در معدن است. این حوزه شامل کامیونهای باربری خودران (Self-Driving Haul Trucks)، دستگاههای حفاری خودکار/خودران (Autonomous Drilling Rigs)، لودر–دامپرهای بارگیری–حمل–دفع زیرزمینی (LHDs) در معادن زیرزمینی و حتی پهپادهای نقشهبرداری رباتیک (Robotic Survey Drones) میشود. این ماشینها به آرایهای از حسگرها—لیدار (LiDAR)، رادار (Radar)، دوربینها (Cameras)، جیپیاس (GPS)—و سامانههای کنترل رویبرد مجهز هستند که به آنها امکان میدهد بدون کنترل مستقیم انسانی ناوبری و عملیات انجام دهند.

برای نمونه، کامیونهای باربری خودران از لیدار/رادار برای شناسایی موانع و از GPS برای موقعیتیابی بهره میبرند و این امر امکان حمل باطله و مواد معدنی را در مسیرهای از پیش تعریفشدهی پیت معادن روباز فراهم میکند. در معادن زیرزمینی که GPS در دسترس نیست، کامیونهای رباتیک و LHDها به سامانههای موقعیتیابی محلی (مانند Beaconها یا نقشهبرداری لیزری SLAM) تکیه میکنند و میتوانند از اتاقهای کنترل در سطح زمین بهصورت از راه دور پایش شوند. رباتیک همچنین به حفاری خودکار گسترش مییابد –ماشینهای حفاری هوشمند مدرن میتوانند بهطور خودکار موقعیتیابی کرده و چالهای آتشکاری را با کمترین مداخلهی انسانی، مبتنی بر الگوهای از پیش برنامهریزیشده و بهینهسازیهای AI، حفر کنند.

اینترنت اشیا و اتصالپذیری: یک زیرساخت قدرتمند IoT زیربنای تمامی اتوماسیونهای مبتنی بر AI در معدن است. شبکههایی از حسگرها روی تجهیزات و در سراسر معدن، دادههای برخط (Real-Time)—مانند وضعیت تجهیزات، شرایط محیطی و …—را گردآوری کرده و به سامانههای تصمیمیار ارسال میکنند. ارتباط با پهنای باند بالا و تأخیر کم (مثلاً شبکههای فیبر نوری در زیرزمین یا شبکههای بیسیم اختصاصی G4/G5 در معادن روباز) حیاتی است تا ماشینهای خودران بتوانند بیدرنگ با سامانههای کنترل مرکزی تبادل داده داشته باشند.

برای نمونه، معدن روباز Yimin چین نخستین معدن هوشمند مجهز به ۵G در جهان شد که از یک شبکهی ۵G-Advanced برای هماهنگی برخط ناوگان ۱۰۰ کامیون خودران بهره میبرد بهطور مشابه، معدن زیرزمینی کاملاً خودکار Syama در مالی بر پایهی ستونفقرات فیبر نوری ساخته شده تا اتصال پیوسته بین رباتهای زیرزمینی و مرکز کنترل سطحی تضمین شود این اتصالپذیریِ مبتنی بر IoT امکان همافزایی توسط پردازش ابری، پایش از راه دور و تبادل سریع داده را فراهم میکند، مواردی که برای یک خودرانسازی ایمن و کارآمد ضروریاند. معادن همچنین حسگرهای IoT را برای پایش ژئوتکنیکی (مثلاً حسگرهای دیوارهی پیت یا کارگاههای زیرزمینی برای شناسایی ناپایداری) و پایش وضعیت داراییها (لرزشها، دماها و … در تجهیزات) بهکار میگیرند تا نگهداشت مبتنی بر AI پشتیبانی شود.

هوش مصنوعی و یادگیری ماشینی: الگوریتمهای AI از جمله یادگیری ماشینی (ML) و بینایی ماشین (Computer Vision) «مغز» پشت سر اتوماسیون معدن هستند. الگوریتمهای ادراک (Perception) دادههای حسگرهای تجهیزات خودران را پردازش میکنند تا موانع را شناسایی، زمین/محیط را طبقهبندی و تصمیمهای ناوبری در لحظه اتخاذ کنند بهعنوان نمونه، وسایل نقلیهٔ Retrofit شدهٔ SafeAI از AI رویبرد برای شناسایی ماشینهای دیگر یا افراد و تعیین مانورهای ایمن استفاده میکنند، سپس الگوریتمهای مسیریابی (Path-Planning) مسیرهای بهینه برای کامیونها یا لودرها را با درنظرگرفتن ایمنی و کارایی ترسیم میکنند.

فراتر از کنترل برخط، ML برای تحلیلهای پیشبینانه در معدن نیز بهکار میرود: مدلهای نگهداشت پیشگویانه (Predictive Maintenance) با تحلیل روندهای حسگری، خرابی تجهیزات را پیشبینی میکنند و تحلیل مبتنی بر AI به بهینهسازی برنامهریزی معدن کمک میکند.

در حفاری و آتشکاری، مدلهای AI دادههای زمینشناسی و بازخورد حفاری را تحلیل میکنند تا طراحی انفجار بهتری ارائه دهند، همانگونه که پلتفرمهایی مانند Strayos با بینایی ماشین روی تصاویر پهپادی و ML برای بهینهسازی دانهبندی/خردایش (Fragmentation) عمل میکنند بهاختصار، AI/ML هم ماشینهای خودران (از رهگذر ادراک و تصمیمگیری) و هم بهینهسازی عملیات (از رهگذر بینشهای دادهمحور) را در سراسر زنجیرهی ارزش معدن ممکن میسازد.

سامانههای ناوبری خودران و نرمافزار کنترل: هماهنگسازی چندین ماشین خودکار مستلزم نرمافزارهای مدیریت ناوگان و کنترل پیچیده است. سامانههایی مانند MineStar (Caterpillar) و FrontRunner (Komatsu) سامانههای مدیریت ناوگان (FMS) اختصاصیاند که با کامیونهای خودران یکپارچه میشوند تا تخصیص مأموریت انجام داده و از تصادم جلوگیری کنند.

این سامانهها از AI برای بهینهسازی اعزام/دیسپچینگ (Dispatching) بهره میبرند، برای مثال، اختصاص کامیونها به شاولها بر مبنای طول صف و شرایط راههای حمل، و بدینترتیب کارایی لجستیکی کل عملیات را ارتقا میدهند نرمافزار کنترل قواعد ایمنی (مانند فواصل توقف و حق تقدم حرکت) را اعمال میکند و میتواند ناوگانهای مختلطِ انسانمحور و بدونراننده را هماهنگسازی کند.

فناوری دوقلوی دیجیتال (Digital Twin) نیز وارد عمل میشود: مدل مجازی معدن آینهی عملیات واقعی است و با اجرای شبیهسازیهای AI سناریوها را آزمایش میکند. شرکتهایی مانند BHP دوقلوهای دیجیتال را برای شبیهسازی جریان ماده از معدن تا کارخانه (Mine-to-Mill) بهکار گرفتهاند که امکان تنظیمات برخط با هدف افزایش نرخ عبور (Throughput) و کارایی انرژی را فراهم میکند چنین چارچوبهای نرمافزاری و شبیهسازهای محرکِ AI تصمیمهای عملیاتی را هدایت کرده و قابِ یکپارچهسازی ایمنِ اتوماسیون با جریانکارهای موجود را فراهم میکنند.

پردازش لبه و یکپارچهسازی با ابر: با توجه به دورافتاده بودن بسیاری از معادن، از یک رویکرد هیبریدِ لبه–ابر استفاده میشود. پردازش لبه (Edge)، رایانههای رویبرد و سرورهای محلی، وظایف کنترلی فوری را برعهده دارد؛ برای مثال، رایانهی رویبرد یک کامیون خودران دادههای لیدار را پردازش کرده و برای ایمنی، فرمانهای ترمز یا فرماندهی را بیدرنگ اجرا میکند. همزمان، حجم عظیمی از دادههای عملیاتی به ابر (Cloud) یا مراکز دادهی مرکزی برای تحلیل کلانداده و یادگیری ماشینی ارسال میشود. سکوهای ابری (اغلب در مشارکت با شرکتهای فناوری) محاسبات سنگین AI، ذخیرهسازی بلندمدت داده و تحلیلهای بینسایتی را ممکن میسازند.

یک نمونهی شاخص، ناوگان ۱۰۰ کامیون خودران در معدن Yimin است که از خدمات AI در Huawei Cloud برای بهینهسازی برخط مسیر و هماهنگی ناوگان بهره میبرد و دادههای مکانی را با نرخ ۵۰۰ Mbps بارگذاری میکند تا مسیرهای باربری بهصورت دینامیک بهینه شوند این پیوند لبه و ابر هم پاسخدهی برخط و هم هوشمندی راهبردی را در سامانههای خودکار معدن تضمین میکند.

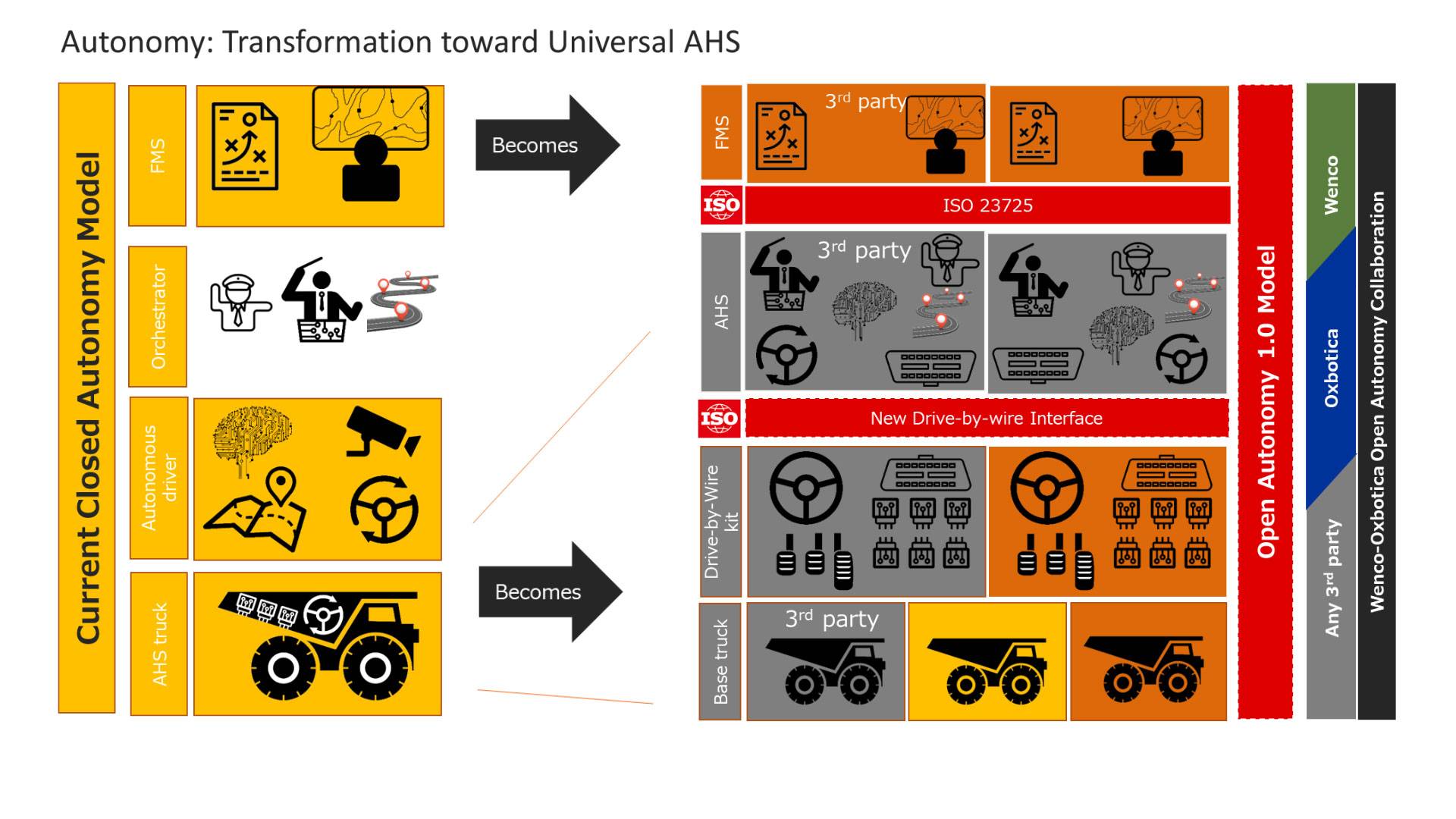

با ترکیب این فناوریها (رباتیک مقاوم (Rugged Robotics)، شبکههای حسگری متراکم، الگوریتمهای AI و سامانههای کنترل) معادن امروزی میتوانند به سطح بالایی از اتوماسیون دست یابند. مهندسان هنگام پیادهسازی چنین سامانههایی غالباً به چارچوبها و استانداردهای تثبیتشده تکیه میکنند. برای نمونه، گروه راهنمایی معدن جهانی (Global Mining Guidelines Group — GMG) راهنمای پیادهسازی معدنکاری خودکار را منتشر کرده است تا عملیاتها در برنامهریزی فناوری، زیرساخت و فرایندهای ایمنی خود مسیر روشنی داشته باشند. بهطور مشابه، استانداردهای جدید همکنشپذیری مانند ISO 23725:2024 برای سامانهی یکپارچه باربری در حال ظهور است تا تجهیزات خودکارِ سازندگان مختلف بتوانند در کنار هم کار کنند این چارچوبها راهنمایی عملیاتیِ کاربردی برای استقرار راهحلهای خودکار در محیطهای پیچیدهی معدن ارائه میدهند.

پیادهسازیهای میدانی و مطالعات موردی

اتوماسیون معدنکاری مبتنی بر هوش مصنوعی دیگر آزمایشی نیست، این فناوری در پروژههای عملیاتی در چندین کشور به کار گرفته شده است. در ادامه چند نمونهی شاخص را بررسی میکنیم تا نشان دهیم چگونه مناطق و شرکتهای مختلف در معادن روباز و زیرزمینی از AI و اتوماسیون بهره میگیرند:

1) استرالیا: پیشتازی در باربری خودران

استرالیا در خط مقدم اتوماسیون معدنکاری روباز قرار دارد. در منطقه پیلبارا (Pilbara) در ایالت استرالیای غربی (Western Australia)، شرکت ریو تینتو (Rio Tinto) در حال بهرهبرداری یکی از بزرگترین ناوگانهای کامیون باربری خودران را در معادن سنگ آهن خود است. این کامیونهای عظیم خودران که از مرکز عملیات از راه دور در پرت (Perth) پایش میشوند، بنا بر گزارشها حدود ٪۱۵ افزایش بهرهوری به همراه کاهش چشمگیر هزینههای عملیاتی داشتهاند. سامانه ریو تینتو مسیرهای حمل، محلهای بارگیری/تخلیه و توالی کامیونها را بهصورت خودکار مدیریت میکند و نشان میدهد که اتوماسیون در مقیاس بزرگ میتواند در محیط تولید واقعی بهصورت قابل اعتماد عمل کند.

رقیب آن، بیاچپی (BHP) نیز در سایتهایی مانند معدن سنگآهن جیمبلبار (Jimblebar Iron Ore Mine) در اتوماسیون باربری سرمایهگذاری کرده است و فورتسکیو متالز گروپ (Fortescue Metals Group) نیز در سالهای اخیر تمام ناوگان کامیونهای باربری خود را به حالت خودکار تبدیل کرده است. این پذیرندگان اولیه، خودران را نهتنها موجب افزایش بهرهوری بلکه سبب بهبود ایمنی (کاهش حوادث مرتبط با کامیون) و پایداری عملیاتی بالاتر (ماشینها به استراحت یا تعویض شیفت نیاز ندارند) میدانند.

نمونه دیگر در استرالیا مشارکت بین شرکت پیمانکار معدنی MACA و استارتاپ آمریکایی SafeAI در حوزه خودران است. در سال ۲۰۲۲، SafeAI و MACA پروژهای را برای Retrofit کردن (افزودن کیت خودران به تجهیزات موجود) ۱۰۰ کامیون باربری در استرالیا با سامانه رانندگی خودکار SafeAI اعلام کردند این ابتکار، یکی از بزرگترین ناوگانهای مختلط خودکار را ایجاد خواهد کرد که بهجای خرید کامیونهای خودران OEM جدید، خودکارسازی را با Retrofit روی انواع برندها/مدلها اجرا میکند.

سکوی SafeAI از کیت هوش مصنوعی مستقل از وسیله شامل حسگرهای چندوجهی (LiDAR, Radar, Cameras) و پردازنده AI رویبرد استفاده میکند که میتواند روی کامیونهای باربری موجود، بلدوزرها یا سایر تجهیزات سنگین نصب شود. طی یک آزمایش موفق در معدن طلای کارلاویندا (Karlawinda Gold Mine)، این کامیونهای Retrofit شده بهصورت ۲۴/۷ کار کردند و بهبودهای وعده دادهشده در ایمنی و بهرهوری را نشان دادند.

مدیران MACA این فناوری را یک «تغییر دهنده بازی» توصیف کردند و تأکید داشتند که این رویکرد ایمنی سایت، کارایی و مقرونبهصرفهبودن را بهبود میدهد، در حالیکه نیازی به خرید یک ناوگان کاملاً جدید نیست تا سال ۲۰۲۴، SafeAI دامنهٔ Retrofit خودکار را به چند کشور گسترش داده بود (دفاتر در ایالات متحده، استرالیا، ژاپن، هند) و ۳۸ میلیون دلار تأمین مالی برای مقیاسدادن به استقرارها بهدست آورد، که نشاندهنده علاقه جهانی به Retrofit بهعنوان مسیر سریع به خودکارسازی است.

فراتر از کامیونهای باربری، در استرالیا عملیات سامانههای حفاری خودکار (Autonomous Drilling Systems) را نیز بهکار میگیرند. برای نمونه، بهرهبرداران دستگاههای حفاری Epiroc Pit Viper را مستقر کردهاند که میتوانند بهصورت خودکار الگوهای حفاری (Drill Patterns) را در پیت معادن روباز بهطور کامل حفاری کنند، در حالیکه یک اپراتور از راه دور بر عملیات نظارت دارد. این دستگاههای حفاری با موقعیتیابی GPS و کنترل مبتنی بر AI طرحهای حفاری را با دقت بالا دنبال میکنند، سازگاری و یکنواختی را بهبود میبخشند و اپراتورهای انسانی را از محیطهای پر سر و صدا و غبارآلود دور نگه میدارند.

در معادن زیرزمینی در استرالیا (و سایر کشورها)، شرکتها از LHDهای تلهریموت و خودکار (Tele-Remote & Automated LHDs) و راکبولترهای خودکار (Automated Rock Bolters)—اغلب تأمینشده توسط Sandvik یا Epiroc استفاده میکنند. این سامانهها به یک اپراتور اجازه میدهند از یک ایستگاه کنترل چند ماشین را برای بارگیری کانسنگ یا نصب نگهداری سقف/جدار (Ground Support) همزمان پایش و هدایت کند و بدینترتیب بهرهوری در باربری زیرزمینی و توسعه معدنی را بهطور معنادار افزایش میدهند.

2) آمریکای شمالی: از ماسههای نفتی تا معادن طلا

در کانادا، معادن اویلسندز (Oil Sands) در آلبرتا پیشگام بهکارگیری باربری خودکار بودهاند. Suncor Energy و سایر بهرهبرداران، ناوگانهایی از کامیونهای باربری فوقسنگینِ خودران با ظرفیت ۲۹۰ تُن (مدلهای CAT و Komatsu) را در عملیات روباز اویلسندز مستقر کردهاند؛ اقدامی که آن را به یکی از نخستین کاربردهای سامانه باربری خودکار (AHS) در آمریکای شمالی بدل کرده است.

این کامیونها در چارچوب یک سامانه هماهنگ، در پیتهای عظیم معدن حرکت میکنند و صرفهجوییهای نیروی انسانی و مزایای نگهداشت بههمراه دارند (رانندگی خودکار برای تجهیزات ملایمتر است—برای نمونه، Komatsu گزارش میدهد که بهعلت رانندگی یکنواخت در محدودههای طراحی، عمر تایر و ترمز تا ٪۴۰ بیشتر میشود.

معادن سنگ سخت کانادا نیز در حال آزمودن اتوماسیون هستند: برای مثال، معدن طلای Éléonore متعلق به Newmont در کبک، کامیونهای باربری خودکار را در رمپهای زیرزمینی آزمایش کرده و Vale در انتاریو، خودکارسازی تجهیزات بارگیری–حمل (LHD) و تجهیزات حفاری را در چارچوب ابتکارات معدنکاری دیجیتال پیادهسازی کرده است.

در ایالات متحده، یک پروژه شاخص در Nevada Gold Mines (NGM) مشارکت Barrick و Newmont در جریان است. در ژوئیه ۲۰۲۵، NGM اعلام کرد که با Komatsu برای استقرار سامانه باربری خودکار FrontRunner در معادن روباز طلای بزرگ خود در نوادا همکاری میکند.

این اولین استقرار عمده کامیونهای باربری خودکار در ایالات متحده است و هدف آن اتوماسیون ناوگانهای ۲۹۰ تُنی و ۲۴۰ تُنی در چندین سایت معدنی است. یک نمایش زنده در معدن Cortez متعلق به NGM کامیونهای بدونراننده Komatsu را در حال کار نشان داد که از سوی یک سامانه کنترل مرکزی پایش میشدند. انگیزه اصلی، ایمنی است، حذف راننده از این وسایل عظیم بهمعنای کاهش فرصت بروز حادثه در پیت است. بهگفته مدیرعامل Barrick: «با کاهش نیاز به اپراتورهای سوار بر ماشین، سامانه بهطور معناداری مواجهه کارکنان با خطرات را کمینه میکند، در حالی که مصرف سوخت را بهبود داده و امکان عملیات پیوسته را فراهم میکند». NGM در حال سرمایهگذاری روی یک شبکه 5G اختصاصی (با مشارکت Nokia و Sedna) است تا اتصال بیسیم قابلاعتماد برای ناوگان خودکار تضمین کند.

این پروژه گامهای عملی لازم (مشارکتهای فناورانه، ارتقای زیرساخت، برنامههای آموزشی) برای پیادهسازی خودکارسازی در یک عملیات موجود را برجسته میکند. همچنین نشاندهنده روند گستردهتر در آمریکای شمالی است: بهرهگیری از راهحلهای ثابتشده OEM مانند AHS شرکت Komatsu برای نوسازی ناوگانهای معدنی با تمرکز همزمان بر ایمنی و کارایی.

در معادن کوچکمقیاس و روش معدنکاری کواری (سنگ ساختمانی/شنوماسه)، آمریکای شمالی شاهد نوآوری در حفاری خودکار و تحلیلهای آتشکاری بوده است. نمونهای قابلتوجه، یک کواری در ویرجینیا است که در سال ۲۰۲۳، Luck Stone و Epiroc بهطور مشترک نخستین دستگاه حفاری کاملاً خودکار SmartROC D65 در ایالات متحده را مستقر کردند. این دستگاه حفاری میتواند بهصورت خودکار موقعیتیابی کرده و چالها را در امتداد پله حفاری کند که دقت حفاری را افزایش داده و نیروها را از محیطهای پرخطر دور نگه میدارد. علاوه بر این، شرکتهایی مانند Caterpillar و ASI کیتهای Retrofit برای خودکارسازی بلدوزرها، لودرها و حتی کامیونهای معدنی کوچکتر در سایتهای آزمایشی در ایالات متحده ارائه کردهاند. این پروژهها نشان میدهند که اتوماسیون محدود به بزرگترین معادن نیست، با فناوری مناسب AI و رباتیک، حتی عملیات کوچک مقیاس نیز میتوانند تجهیزات خودکار را برای رفع کمبود نیروی انسانی و بهبود یکنواختی عملیات بهکار گیرند.

3) مقیاسگذاری اتوماسیون (ناوگانهای عظیم چین و فراتر از آن)

در آسیا، چین بهسرعت بهعنوان یکی از رهبران جهانی در اتوماسیون معدنکاری ظهور کرده است؛ آنهم با مقیاسی شگفتانگیز از استقرار. شرکتهای دولتی چین ناوگانهای عظیم کامیونهای خودران را در معادن روباز زغالسنگ بهعنوان بخشی از برنامه ملی «معدنکاری هوشمند» راهاندازی کردهاند. یک نمونه رکوردشکن، معدن زغالسنگ بایشیههو (Baishihu) در سینکیانگ است: قرار است ۴۰۰ کامیون باربری خودران را در یک عملیات واحد مستقر کند و بدینترتیب یک معیار جهانی تازه از نظر مقیاس بهثبت برساند.

تا اواسط سال ۲۰۲۵، در سایت بایشیههو صدها کامیون خودران در حال کار بودند و CHN Energy (گروه مادر) بهتنهایی بزرگترین تعداد کامیونهای خودرانِ مستقر توسط یک شرکت در جهان را به خود اختصاص داده است پروژه شاخص دیگر در معدن روباز زغالسنگ ییمین (Yimin) در مغولستان داخلی است؛ جایی که در سال ۲۰۲۵، ناوگانی از ۱۰۰ کامیون معدنی الکتریکیِ خودران به بهرهبرداری رسید، که در زمان خود بزرگترین ناوگان از این نوع در جهان بود.

کامیونهای معدنی الکتریکیِ خودران مستقر در معدن روباز زغالسنگ ییمین در مغولستان داخلیِ چین (۲۰۲۵). این کامیونهای ۹۰ تُنی بدون راننده کار میکنند و با اتکا به اتصال 5G و AI، بهصورت پیوسته ناوبری و حمل را انجام میدهند.

آنچه پروژه ییمین را بهویژه قابلتوجه میکند، تمرکز آن بر هوش مصنوعی، اتصال 5G و انتشار کربن صفر است. ۱۰۰ کامیون، همگی باتری–برقی و بدون کابین هستند، نشانهای از گذار به ترکیب خودکارسازی با فناوری انرژی پاک این ناوگان در شرایط حدی (تا ۴۰−°C در زمستان) کار میکند و از طریق شبکه 5G -Advanced که هر وسیله را به سامانه ابریِ دیسپچینگ و بهینهسازی متصل میکند، هماهنگ میشود.

خدمات Cloud AI هواوی به بهینهسازی برخط مسیر و کنترل ترافیک کمک میکند و بنا بر گزارش پروژه، کامیونها را به بهرهوری ۲۰٪ بالاتر نسبت به کامیونهای دیزلیِ انسانمحور میرساند، با حذف رانندگان، ماشینها از مواجهه افراد با سرمای شدید و گردوغبار مغولستان داخلی جلوگیری میکنند؛ همچنین Idle و تأخیر انسانی حذف میشود و عملاً با تعویض سریع باتری (۶ دقیقه برای هر تعویض) بیوقفه کار میکنند. از نظر زیستمحیطی، انتظار میرود ناوگان خودران ییمین سالانه ۱۵٬۰۰۰ تُن دیزل صرفهجویی کرده و انتشار CO₂ را حدود ۴۸٬۰۰۰ تُن در سال کاهش دهد.

China Huaneng (بهرهبردار معدن) برنامه دارد این ناوگان را به ۳۰۰–۵۰۰ کامیون خودران در سالهای آینده گسترش دهد و سامانههای مشابه را در سایر معادن تکثیر کند همزمان، سازندگان داخلیِ کامیون معدنی (مانند TONLY، LGMG، XCMG) و شرکتهای فناور (مانند EACON، Waytous) با سرعت در حال نوآوری هستند تا راهحلهای بومیِ باربری خودکار را برای صنعت داخلی فراهم کنند.

خارج از چین، دیگر کشورهای آسیایی نیز در حال کاوش هوش مصنوعی در معدن هستند. در هند، شرکتها پایلوتهای AI برای نگهداشت پیشبینانه و ایمنی در معادن زغالسنگ انجام میدهند و برخی پیتهای بزرگ حفاری خودکار را ارزیابی میکنند. ژاپن، هرچند معادن فعالِ بزرگ ندارد، از مسیر سازندهگانش (Komatsu، Hitachi) که کامیونها و دستگاههای حفاری خودکار را در سراسر جهان تأمین میکنند و نیز از مسیر شرکتهای عمرانی مانند Obayashi نقشآفرینی میکند.

در واقع، Obayashi با SafeAI و Siemens برای Retrofit یک ناوگان کامیونهای Caterpillar که برقی و خودران هستند را در سایتهای خود به کار گرفته است، ابتکاری که صنعت ژاپن را با فناوری سیلیکونولی پیوند میدهد. در اندونزی نیز اتوماسیون در معادن بزرگ مس و زغالسنگ با هدایت خبرههای بینالمللی در حال معرفی است. مسیر تحول آسیا نشان میدهد یک جهش بزرگ (Leapfrogging) در جریان است، با بهرهگیری از جدیدترین فناوریهای بیسیم و AI برای پیادهسازی اتوماسیون معدن در مقیاسهای بیسابقه؛ اغلب با پشتیبانی برنامههای نوآوریِ دولتی که هدفشان معدنکاری ایمنتر و «سبزتر» است.

4) آفریقا و آمریکای جنوبی: خودکارسازی زیرزمینی و پروژههای نوظهور

در آفریقا، یکی از پروژههای پیشگام معدن طلای سایاما (Syama Gold Mine) متعلق به Resolute Mining در مالی است که بهعنوان اولین معدن زیرزمینی کاملاً خودکار در جهان مطرح میشود. زیرساختهای زیرزمینیِ سایاما از ابتدا با رویکرد اتوماسیون طراحی شدهاند: سامانههای AutoMine و OptiMine شرکت Sandvik چرخه تولید را با دستگاههای حفاری خودکار، لودرهای بارگیری–حمل خودکار (LHD) و کامیونهای خودران باربری که کانسنگ را از استوپها (Stopes) به سطح منتقل میکنند، اداره میشوند.

کل معدن با فیبر نوری و وایفای (Wi-Fi) شبکهسازی شده است تا اطمینان حاصل شود که ماشینها حتی در اعماق زیرزمین نیز متصل باقی میمانند. نتایج چشمگیر بودهاند، اتوماسیون تاکنون هزینههای معدنکاری سایاما را حدود ٪۱۵ کاهش داده است (با پیشبینی کاهش ٪۳۰ در بلندمدت) بهرهبرداری از تجهیزات دستی که پیشتر ۱۵–۱۶ ساعت در روز استفاده میشدند، به ماشینهای خودکار با ۲۲ ساعت کار در روز رسیده است (بدون وقفه تعویض شیفت یا تأخیر بازگشت پس از آتشکاری (Re-entry after Blasting)) این امر نرخ عبور (Throughput) را افزایش داده و امکان استخراج اقتصادی کانسار با عیار پایینتر را فراهم کرده است. هرچند سرمایهی اولیه برای اتوماسیون بالاتر بود (۱۰–۱۵ میلیون دلار اضافه)، اما Resolute گزارش داده است که این سرمایهگذاریها از طریق تولید پیوستهتر و صرفهجویی در هزینه نیروی کار بازگشت داشتهاند مهمتر اینکه، تجربه سایاما دگرگونی نیروی کار (Workforce Transformation) را نیز برجسته کرد: بهجای تعداد زیادی راننده کامیون، معدن اکنون کنترلرها و تکنسینهای بسیار آموزشدیده را بهکار میگیرد. Resolute بر ارتقای مهارت (Upskilling) کارکنان مالیایی محلی برای این نقشهای فناورانه جدید تمرکز کرده است و تأکید دارد که اتوماسیون فرصتهایی برای شغلهای ماهرانه (در نگهداشت (Maintenance)، مدیریت سامانهها (Systems Management)، تحلیل داده (Data Analysis)) ایجاد میکند و صرفاً به حذف نیروی کار منجر نمیشود.

سایر معادن آفریقا نیز در همین مسیر حرکت میکنند. برای نمونه، در آفریقای جنوبی، Anglo American در برخی معادن پلاتین و الماس خود حفاری خودکار و تجهیزات رباتیک معدنکاری را آزمایش کرده است. معدن پلاتین Mogalakwena متعلق به Anglo از دستگاههای حفاری خودکار استفاده میکند و برای کامیونهای باربری خودران برنامهریزی دارد؛ همچنین معدن الماس Venetia متعلق به De Beers در حال گذار به عملیات زیرزمینی با اتوماسیون گسترده و کنترل از راه دور برای ایمنی در اعماق است.

در بوتسوانا نیز، Debswana در چارچوب تلاشهای دیجیتالیسازی، اسکن کانسنگ مبتنی بر AI و جداسازی خودکار (Autonomous Sorting) را در معدن الماس Jwaneng مستقر کرده است. این پروژهها ایمنی را با کاهش مواجهه معدنکاران با دیوارههای بلند پیت یا خطرات داخل استوپ بهبود میدهند و اغلب امکان تداوم معدنکاری در شرایط عمق زیاد، هوای گرم یا شرابط ژئوتکنیکیِ چالشبرانگیز، که برای انسان دشوار است را فراهم میکنند.

در آمریکای جنوبی، معادن شیلی و پرو بهعنوان پذیرندگان برجسته فناوری شناخته میشوند. معادن مس بزرگ شیلی مانند Gabriela Mistral و El Teniente متعلق به Codelco لودرهای خودکار و قطارهای زیرزمینی خودکار را پیادهسازی کرده و کامیونهای باربری خودران را نیز در حال آزمایش دارند. شیلی از نخستین کشورهایی بود که حفاری خودکار را بهکار گرفت: معادن مس Collahuasi و Centinela از دستگاههای حفاری چال آتشکاری خودکار بهرهبرداری کرده که دقت حفاری را بهشکل معناداری بهبود داده و هزینهها را کاهش دادهاند. در پرو، معدن Quellaveco (متعلق به Anglo American) با مفهوم «معدن دیجیتال» طراحی شده و از کامیونهای باربری خودران و بهکارگیری گسترده AI در فرآوری مواد معدنی بهره میبرد. در همین حال، در برزیل، Vale بخشهایی از مجتمع سنگآهن Carajás را خودکارسازی کرده و در کلمبیا، کامیونهای خودران در عملیات زغالسنگ در حال آزمایش هستند.

این مطالعات موردی جهانی نشان میدهند که اتوماسیون مبتنی بر AI به یک منطقه یا یک بخش از معدنکاری محدود نیست، بلکه کامیونهای حمل بار در معادن روباز، حمل کانسنگ زیرزمینی، حفاری و آتشکاری و موارد دیگر را دربر میگیرد. هر پروژه درسهای ارزشمندی درباره پیادهسازی ارائه میدهد. تمهای مشترک شامل نیاز به شبکههای ارتباطی نیرومند، طرحهای جامع مدیریت ایمنی و مدیریت تغییر (Change Management) برای آموزش نیروی کار جهت ایفای نقشهای جدید است.

نکته سرنوشتساز اینکه، مزایای مشاهدهشده در سراسر این پروژهها، ایمنی بالاتر (آسیبهای کمتر)، بهرهوری بیشتر (بازدهی بیشتر بهازای هر ماشین و هر نفر)، کاهش هزینهها و حتی دستاوردهای زیستمحیطی، یک توجیه تجاری قوی برای توسعه پیوستهی هوش مصنوعی و اتوماسیون در معدنکاری فراهم میآورد.

مزایای اتوماسیون مبتنی بر هوش مصنوعی: ایمنی، کارایی، کاهش هزینه، پایداری

بهکارگیری اتوماسیونِ توانیافته با هوش مصنوعی در معدن، مجموعهای از منافع عملی را به همراه دارد که مستقیماً به نقاط درد دیرینهی صنعت پاسخ میدهند. برخی از مزایای کلیدی که در عملیاتهای واقعی محقق شدهاند عبارتاند از:

- بهبود ایمنی و کاهش حوادث: ایمنی، محرکِ نخست برای اتوماسیون در معدن است. حذف اپراتور انسانی از تجهیزات سنگین و مناطق پرخطر، خطر جراحت یا مرگ را بهطور چشمگیری کاهش میدهد. وسایل نقلیه خودران مواجهه با خطراتی نظیر تصادم کامیونهای باربری، واژگونی، یا سقوط ماشین را حذف میکنند.

برای مثال، Rio Tinto گزارش داد پس از معرفی کامیونهای باربری خودران، رویدادهای ناشی از خستگی یا خطای اپراتور کاهش یافته است. بهطور مشابه، Barrick اشاره کرده است که باربری خودکار با خارج کردن رانندگان از پیت، «بهطور معناداری مواجهه کارکنان با مخاطرات بالقوه را کمینه میکند» سامانههای AI همچنین پایش ایمنی هوشمند را ممکن میسازند، حسگرها و بینایی ماشین میتوانند افراد یا موانع را بهصورت خودکار تشخیص دهند و توقّفهای ایمن (Failsafe Stops) را برآورده سازند. در معادن زیرزمینی، رباتها میتوانند حین و بلافاصله پس از آتشکاری، زمانی که حضور انسان ایمن نیست، کار کنند. مجموعهی این عوامل صنعت را به هدف عملیات معدنکاری بدون حادثه (Zero-Harm) نزدیکتر میسازد. علاوهبر این، سامانههای AI محور از راه دور سلامت و رفتار نیروی کار را پایش میکنند (برای نمونه پوشیدنیها (Wearables) برای تشخیص خستگی، بینایی ماشین برای اطمینان از رعایت تجهیزات حفاظت فردی (PPE) که بهصورت پیشگیرانه فرهنگ ایمنی را تقویت میکند.

- ارتقای کارایی عملیاتی و بهرهوری: اتوماسیون، امکان انجام کار بیشتر با توقف کمتر را فراهم میکند. تجهیزات خودکار میتوانند تقریباً ۲۴/۷ کار کنند و استفاده مؤثر از تجهیزات (Utilization) را افزایش دهند. برای نمونه، هر کامیون باربری خودران در یک سایت میتواند نسبت به کامیونهای انسانمحور که برای استراحت و تعویض شیفت متوقف میشوند، سالانه حدود ۱٬۰۰۰ ساعت عملیات اضافه فراهم کند.

عملیات یکنواخت رباتیک همچنین بدین معناست که وظایفی مانند حفاری یا حمل با سرعتهای بهینه و رویههای دقیق انجام میشود و نرخ عبور را افزایش میدهد. در بسیاری از معادن، زمان چرخهی کامیون کوتاهتر شده زیرا کامیونهای خودران میانگین سرعت بالاتری را حفظ کرده و با دیسپچینگ هوشمند، صف را به حداقل میرسانند. دادههای Komatsu نشان میدهد باربری خودکار دستکم ٪۱۵ افزایش تولید به همراه یکنواختی بیشتر عملیات فراهم میکند.

در محیط زیرزمینی، اتوماسیون در Syama زمانهای تعویض شیفت و تخلیه تهویه برای بازگشت پس از آتشکاری را حذف کرد و به حدود ۲۲ ساعت کار در روز در مقابل حدود ۱۵ ساعت پیش از آن دست یافت که جهشی بزرگ در بهرهوری است. افزون بر این، AI به بهینهسازی فرایندها کمک میکند شبیهسازیهای دوقلوی و تحلیلهای AI میتوانند گلوگاهها را در لحظه شناسایی کرده و تعدیلها (مانند تغییر مسیر کامیونها یا تنظیم نرخ تغذیه سنگشکن) را برای تداوم روان تولید پیشنهاد دهند. در مجموع، معادن خودکار استفاده بهتر از داراییها، بازدهی بالاتر به ازای هر نفر و نرخهای تولید قابل پیشبینیتر را محقق میکنند.

- کاهش هزینهها و منافع مالی: اتوماسیون میتواند در چندین بُعد هزینههای عملیاتی را بهشکل معناداری کاهش دهد. صرفهجویی نیروی کار رخ میدهد زیرا اپراتورهای کمتری برای تجهیزات لازم است (هرچند شرکتها غالباً کارکنان را به نقشهای نظارتی یا نگهداشت بازآرایی میکنند). اثرگذارتر از آن، کاهش هزینههای نگهداشت، تعمیرات و قطعات مصرفی است:

ماشینهای خودکار در پارامترهای بهینه کنترل میشوند و از سایش و پارگی غیرضروری اجتناب میشود. برای نمونه، Komatsu گزارش میدهد که عملیات خودکار کامیون بهطور میانگین ٪۴۰ بهبود در عمر تایر و ترمز و ٪۱۳ کاهش در هزینه نگهداشت کلی به همراه دارد. این امر عمر تجهیزات را میافزاید و توقفهای پرهزینه تعمیرات را کاهش میدهد. همچنین، بهرهوری سوخت بهبود مییابد، سامانههای خودکار گازدهی و ترمزگیری را بهتر از انسان بهینه میکنند و رفتارهای ناکارا مانند Idle در زمان استراحت را حذف میکنند. در برخی معادن مصرف سوخت بهازای هر تُن حملشده کاهش یافته و صرفهجویی سوخت تا حدود ٪۱۰–٪۱۵ برآورد شده است.

اگر تمام این موارد کنار هم قرار دهیم، این عوامل میتوانند بهای تمامشده بهازای هر تُن را کاهش دهند. معدن کاملاً خودکار Syama پس از پیادهسازی کامل، کاهش ٪۳۰ در هزینههای معدنکاری را هدفگذاری کرده است. حتی در استقرارهای جزئی نیز بهبودهای ٪۱۵–٪۲۰ در Cost per Ton گزارش شده است. اتوماسیون AI همچنین نیاز به متخصصان اعزامی (Expatriates) در معادن دورافتاده را با توانمندسازی نیروی محلی (البته کمتر) برای مدیریت عملیات کاهش میدهد که هزینههای لجستیک نیروی انسانی را پایین میآورد. در نهایت، کنترل عملیاتی بهتر معمولاً واریانس و زیانهای غیرمنتظره را میکاهد و قابلیت پیشبینی مالی پروژههای معدنی را بهبود میدهد.

- پایداری و دستاوردهای زیستمحیطی: اتوماسیون میتواند از اهداف معدنکاری پایدار و اقلیمی شرکتهای معدنی حمایت کند. یکی از ابعاد، همافزایی با برقیسازی (Electrification) است، بسیاری از سامانههای خودکار با وسایل نقلیه برقی یا مدیریت هوشمند انرژی همراه میشوند. بدون اپراتور انسانی، کاربرد کامیونهای باتری–برقی امکانپذیرتر میشود (زیرا الزامات تهویه/آسایش و کنترلهای دستی به همان شکل گذشته مطرح نیست). نمونه ۱۰۰ کامیون خودران برقی در چین نشان میدهد چگونه خودکارسازی و برقیسازی با هم سود دوگانه ایجاد میکنند، عدم انتشار آلاینده موضعی و استفاده کارآمد انتظار میرود در آن پروژه سالانه ۴۸٬۰۰۰ تُن CO₂ اجتناب شود که مسیری برای کربنزدایی حملونقل معدنی ترسیم میکند.

فراتر از انتشار گازها، AI با بهینهسازی مصرف منابع پایداری را ارتقا میدهد، حفاری و آتشکاری دقیق هدایتشده با AI به خردایش بهتر (Fragmentation) و جابهجایی کمتر باطله منجر میشود کامیونهای خودکار مسیرهای بهینه را طی کرده، مصرف سوخت و ایحاد گردوغبار را کاهش میدهد.

سامانههای AI همچنین شرایط زیستمحیطی را در زمان واقعی پایش میکنند (برای مثال حسگرهای سد باطله، کیفیت آب را بررسی میکنند) و میتوانند نشتها یا نیاز به تنظیمات را هشدار دهند و از رخدادها پیشگیری کنند. با کاهش خطاهای انسانی و پیامدهای آن (نشت، حادثه)، ریسک زیستمحیطی پایین میآید.

افزون بر این، با نیروی انسانی کمترِ چرخشی در معادن دورافتاده، ردپای کربن در جابهجایی پرسنل نیز کاهش مییابد. برخی عملیاتها گزارش دادهاند که فناوریهای خودکار و دیجیتال به کاهش مصرف انرژی بهازای هر تُن کمک کرده و انطباق با استانداردهای محیطزیستی (مانند کیفیت هوا در آتشکاری، ارتعاش و …) را بهبود میدهند. در مجموع، اتوماسیون AI به روشهای معدنکاری پایدارتر کمک میکند، کاهش پسماند، کاهش انتشار گاز، و توانمندسازی پایش محیطی بهتر.

- یکنواختی و تصمیمسازی دادهمحور: مزیت دیگر، یکنواختی کلی و کیفیت داده است که سامانههای AI بههمراه میآورند. تجهیزات خودکار فرآیندهای تنظیم شده (Prescribed Processes) را دقیقاً دنبال میکنند و در نتیجه جریان یکنواخت کانسنگ، کیفیت یکنواخت محصول و شرایط عملیاتی پایدار حاصل میشود. این قابلیت اتکا باعث میشود فرآوری پاییندستی (کارخانههای خردایش/فلوتاسیون و …) روانتر عمل کند.

علاوه بر این، تمام کنشهای سامانههای خودکار ثبت میشود؛ معادن ناگهان انبوهی از داده درباره هر چرخهی حمل، هر چال حفاری، یا هر باکت لودر در اختیار دارند، AI و تحلیلها میتوانند این دادهها را کاوش کنند تا بهبودها را بیابند (مثلاً شناسایی مسئله صف کامیون در برخی ساعات و پیشنهاد تغییر مسیر). دادههای سامانههای AI از برنامهریزی نگهداشت بهتر نیز پشتیبانی میکند (برای نمونه، مدلهای پیشبین خرابی یک شاول (Shovel) را از پیش، پیشبینی میکنند تا قطعات درستبهموقع تعویض شوند و از توقف برنامهریزینشده جلوگیری گردد).

رویکرد دادهمحور موجب میشود معادن از تصمیمگیریهای سلیقهای فاصله گرفته و به فرهنگ عملیاتی مبتنی بر شواهد حرکت کنند. در آتشکاری، بهطور مثال، تحلیل AI از تصاویر پهپادی پس از هر انفجار نتایج کمیِ خردایش را ظرف چند ساعت ارائه میکند و به مهندسان این امکان را میدهد طراحی بعدی را با اطمینان بالا تنظیم کنند. این حلقهی بازخورد بهصورت پیوسته نتایج را بهبود میبخشد.

یکنواختی همچنین به انطباق مقرراتی (Regulatory Compliance) تسری مییابد: سامانههای خودکار میتوانند طوری تنظیم شوند که حدود سرعت، آستانههای آلایندگی موتور یا سایر شاخصهای انطباق هرگز تخطی نشوند و گزارشها برای رگولاتور (مانند خوانشهای گردوغبار یا ارتعاش) بهطور خودکار ثبت شوند و تلاش انطباق را کاهش دهند در کل، با تزریق یکنواختی و هوشمندی، اتوماسیون AI عملیات معدن را قابل پیشبینیتر، قابل ممیزیتر و بهطور مستمر قابل بهینهسازیتر میسازد.

شایان ذکر است این مزایا اغلب همافزا هستند. برای نمونه، عملیات ایمنتر معمولاً کارآمدتر هم هست (وقفههای کمتر ناشی از حادثه)، و صرفهجوییهای هزینه غالباً همگام با صرفهجویی انرژی است که به پایداری سود میرساند. این همگرایی ایمنی، کارایی، هزینه و عملکرد زیستمحیطی یکی از دلایل اصلی است که شرکتهای معدنی، اتوماسیونِ توانیافته با AI را یک سرمایهگذاری راهبردی میدانند. بسیاری از معادن گزارش میدهند که پس از پایلوتهای اولیه و اثبات مزایا، سریعاً دامنه اتوماسیون را به واحدها یا سایتهای بیشتر گسترش دادهاند. توجیه اقتصادی (ROI) با بلوغ فناوری و کاهش هزینهها شفافتر شده است.

چالشها و محدودیتهای اتوماسیون کنونی مبتنی بر هوش مصنوعی در معدن

با وجود نویدهای بزرگِ اتوماسیون مبتنی بر هوش مصنوعی در معدن، هنوز چالشها و محدودیتهای قابلتوجهی برای پیادهسازی گسترده آن وجود دارد. درک این موانع برای مهندسان و مدیرانی که پروژههای معدنِ خودکار را برنامهریزی میکنند، حیاتی است. چالشهای کلیدی شامل موارد زیر است:

الف) هزینههای اولیه بالا و پیچیدگی یکپارچهسازی:

گذار به سامانههای خودکار میتواند مستلزم سرمایهگذاریهای کلان در فناوریهای جدید، زیرساختهای ارتباطی و Retrofit تجهیزات باشد. هرچند منافع هزینهای بلندمدت مثبت است، اما هزینه اولیه (برای نمونه، نصب فیبر نوری سرتاسری سایت یا خرید ناوگان کامیونهای مجهز) میتواند بازدارنده باشد، بهویژه برای شرکتهای معدنی کوچکتر.

پیچیدگیِ یکپارچهسازی خودکارسازی با عملیات موجود نیز مطرح است Retrofit کردن تجهیزات قدیمی و اطمینان از سازگاری (Compatibility) با سامانههای مدیریت ناوگان (Fleet Management Systems — FMS) کنونی میتواند از نظر فنی چالشبرانگیز باشد. برخی معادن کوچکتر از قفلشدن در تأمینکننده (Vendor Lock-in) هراس دارند؛ یعنی انتخاب یک سامانه خودکارِ مالکیتی ممکن است ادغام تجهیزات تأمینکننده دیگر را پرهزینه کند. تیمهای مهندسی باید این یکپارچهسازیها را با برنامهریزی دقیق پیش ببرند تا اختلالات دورهی گذار به حداقل برسد.

ب) گذار نیروی کار و شکاف مهارتی:

اتوماسیون ماهیت مشاغل معدنی را تغییر میدهد (نه لزوماً حذف کامل آنها)، اما همچنان چالش نیروی کار را بهدنبال دارد. معادن به نیروهای ماهر مانند اپراتورهای سامانه (System Operators)، تحلیلگران داده (Data Analysts) و متخصصان نگهداشت ربات (Robot Maintenance Specialists) نیاز دارند.

نقشهایی که ممکن است تیمهای سنتی معدن فوراً برای آنها آمادگی نداشته باشند. برنامههای ارتقای مهارت/بازآموزی (Upskilling/Reskilling) برای آموزش رانندگان کامیون به کنترلگرهای وسایل نقلیه از راه دور یا تکنسینهای مدیریت ناوگان خودکار ضروری است. در برخی مناطق که معدن کارفرمای عمده است، مقاومت یا نگرانی دربارهی امنیت شغلی بروز میکند. جلب همراهی کارکنان و اتحادیهها مستلزم نشاندادن ایمنی بالاترِ نقشهای فناورانه و سرمایهگذاری در بازآموزی است.

برای نمونه، در معدن Syama در مالی، تمرکز بر آموزش کارکنان محلی برای نقشهای فناورانه بود تا جامعه همچنان از اشتغال منتفع شود، با این حال، شکاف مهارتی یک محدودیت واقعی است. هر عملیات معدنی نیروی دارای تخصص AI/IT/مکاترونیک در اختیار ندارد. همکاری با عرضهکنندگان فناوری یا مشاوران اغلب برای توانمندسازی این قابلیتها لازم است.

ج) محدودیتهای اتصالپذیری و زیرساخت:

سامانههای خودکار به ارتباطاتِ نیرومند و قابل اعتماد نیاز دارند. با این حال، بسیاری از معادن در محیطهای دورافتاده یا سخت قرار دارند که ایجاد شبکه در آنها دشوار است. معادن زیرزمینی با پیچیدگی افزوده انتشار سیگنال در سنگ مواجهاند. اگر اتصال از دست برود، تجهیزات خودکار برای ایمنی ممکن است متوقف شوند. بنابراین، چالش این است که پوشش بیسیم قوی (گرههای LTE/5G یا Wi-Fi) را در تمامی بخشهای پیت و تمام تونلها پیادهسازی کرده و سامانههای پشتیبان را تضمین کنیم. در مناطق درحالتوسعه حتی پایداری اینترنت یا برق میتواند مسئله باشد.

اتصال ماهوارهای میتواند بخشی از شکافها را پوشش دهد، اما تأخیر (Latency) و پهنایباند باید مدیریت شود بهبیان ساده، بدون ستونفقرات دیجیتال محکم، الگوریتمهای پیشرفتهی AI قادر به عملکرد برخط (Real-Time) نخواهند بود. مهندسان معدنِ درگیر خودکارسازی اغلب ناگزیرند بهنوعی مهندس مخابرات نیز باشند و شبکههایی طراحی کنند که در شرایط هوایی مختلف، گردوغبار، ارتعاش و حتی شوکهای آتشکاری را تاب بیاورد.

د) انطباقپذیری با زمین و محیط:

سایتهای معدنی پویا و ناهموار هستند، بهمراتب پیچیدهتر از یک بزرگراه آسفالته برای خودروی خودران. زمینشناسی، آبوهوا و توپوگرافیِ پیشبینیناپذیر برای ناوبری AI چالش ایجاد میکنند. جادههای پیت در معادن روباز میتواند گِلی یا شیاردار شود و دیوارههای پیت ممکن است ریزش کرده و آوار پخش کنند. وسایل خودکار باید این شرایط را مدیریت کرده و همچنان خطرات را بهدرستی تشخیص دهند (مثلاً تمایز یک تختهسنگ در مسیری از پله (Berm)). در تونلهای زیرزمینی، گردوغبار، رطوبت و نور کم میتواند عملکرد حسگرها را مختل کند.

معادن بهطور مستمر گسترش مییابند، پس نقشهها و مسیرها باید دائماً بهروزرسانی شوند. توسعهی AI مقاوم در برابر این شرایطِ متغیر یک چالش مداوم است. آزمونهای گسترده و «آموزش» الگوریتمها لازم است تا، برای نمونه AI یک کامیون باربری بتواند خود را با بارش موسمی ناگهانی یا طوفان برف تطبیق دهد (برخی سایتها در کانادا یا مغولستان با سردی و برف شدید مواجهاند).

حالات مرزی (Edge Cases) مانند تعامل با حیاتوحش در سایت یا وسایلِ انسانمحور، باید بهطور کامل در منطق سامانهی خودکار پوشش داده شوند (با شبیهسازی گسترده و آزمون سناریو). هرچند پیشرفت ثابت بوده است (کامیونهای ییمین در ۴۰−°C و برف با حسگرهای پیشرفته کار میکنند و عملکرد خوبی داشتهاند)، انطباقپذیری با زمین همچنان محدودیت کلیدی در راهحلهای کنونی AI است.

ه) چالشهای مقرراتی و تضمین ایمنی:

چارچوب مقرراتی برای تجهیزات خودکار معدن هنوز در حال تکامل است. معادن تحت قوانین سختگیرانهی ایمنی فعالیت میکنند که اغلب بر حضور اپراتور انسانی بنا شدهاند؛ تطبیق آنها با ماشینهای بدونراننده میتواند کند باشد. رگولاتورها و وزارتخانههای معدن ممکن است پیش از صدور مجوز برای ناوگانهای تمامخودکار، آزمایشهای گسترده و اثبات ایمنی بخواهند. همچنین مسئلهی مسئولیت حقوقی در صورت حادثه مرتبط با ماشین کنترلشده توسط AI مطرح است.

شرکتها به شفافیت در این زمینه نیاز دارند. برای مقابله با این موضوع، نهادهای صنعتی (مانند GMG) و مراجع استاندارد (ISO و مؤسسات ایمنی ملی) در حال تدوین راهنماها و استانداردها برای ایمنی معدنکاری خودکار هستند. برای مثال، ISO 17757 الزامات ایمنی عملکردی (Functional Safety) برای سامانههای خودکار و نیمهخودکار را ارائه میدهد. با این حال، انطباق تا هنگام بهروزشدن مقررات میتواند سنگین باشد.

معادن غالباً با خودکارسازی مرحلهای (Phased Autonomy) پیش میروند (ابتدا در حالت دستی یا محدودههای محدود) تا زمانی که به رگولاتور نشان دهند سامانه ایمن است. بُعد دیگر، برداشت عمومی و پذیرش اجتماعی است، ذینفعان محلی ممکن است نسبت به معدنی که عمدتاً «بیمتصدی» بهنظر میرسد محتاط باشند؛ شرکتها باید دربارهی چگونگی مدیریت ریسک شفاف باشند. در مجموع، انطباق مقرراتی و تضمین ایمنی از طریق فرایندهای رسمی همچنان مانع است، هرچند بهطور فعال به آن پرداخته میشود.

و) امنیت سایبری و قابلیت اتکای سامانه:

با دیجیتالی و متصلشدن معادن، ریسکهای امنیت سایبری مشابه سامانههای IT پدید میآید. اتصال بیشتر میتواند آسیبپذیریها را افزایش دهد (در نظریه، نفوذ (Hack) یا بدافزار در شبکهی معدن میتواند عملیات خودکار را مختل یا بدتر، رفتار نامعمول ماشین ایجاد کند. ریسکها بالا هستند)؛ یک رخداد امنیت سایبری در معدن خودکار میتواند ایمنی را به خطر میاندازد یا توقفهای پرهزینه ایجاد میکند. بنابراین، اقدامات سختگیرانهی امنیت سایبری (مانند رمزنگاری، بخشبندی شبکه (Segmentation)، پایشِ پیوسته) برای محافظت از سامانههای خودکار معدن لازم است

این حوزهای جدید برای بسیاری از شرکتهای معدنی است و به تخصص امنیت IT/OT نیاز دارد. افزون بر این، قابلیت اتکای کلی سامانه دغدغه است، تمام اجزا (حسگرها، نرمافزار، ارتباطات) باید هماهنگ کار کنند. افزونگیها و Failsafeها (مانند مکانیسم توقف اضطراری یا حالتهای ایمن هنگام قطع ارتباط) برای پیشگیری از حادثه در صورت خرابی هر جزء حیاتی است. دستیابی به قابلیت اتکا در شرایط خشن معدن (ارتعاش، شوک، دما) چالشبرانگیز است و عرضهکنندگان با طراحی سختافزار مقاوم و آزمونهای میدانی گسترده در حال کار بر روی آن هستند.

با وجود این چالشها، مسیر کلی بهسوی غلبه بر آنها است. صنعت با اشتراک دانش از مسیر همکاریها و سرمایهگذاری در راهحلها پیش میرود: برای مثال، برنامههای آموزشی جدید برای مقابله با شکاف مهارتی، فناوریهای شبکهی مش (Mesh) برای اتصال بهتر معدن و بهبود مداوم الگوریتمهای AI با بازخورد از استقرارهای آزمایشی. همچنین، پیادهسازی اتوماسیون باید اندازهگیرانه و تدریجی باشد.

بسیاری از معادن با پایلوت (مثلاً چند کامیون یا یک بارکننده خودکار) شروع میکنند تا کارایی را اعتبارسنجی کرده و مسائل ویژهی سایت را شناسایی کنند، سپس مقیاس را افزایش میدهند. با مدیریت ریسک محتاطانه و بهبود تکرارشونده، عملیاتها میتوانند محدودیتها را یکییکی برطرف کنند. جمعبندی اینکه، هرچند اتوماسیونِ معدن مبتنی بر AI با چالشهای فنی، سازمانی و مقرراتی روبهروست، اما این چالشها بهطور فعال مدیریت میشوند. درسهای آموختهشده از پذیرندگان اولیه برای پالایش رویکرد بیبدیل است و اطمینان میدهد که استقرارهای آینده ایمنتر، روانتر و پذیرفتنیتر برای کارکنان و رگولاتورها باشد.

جهتگیریها و نوآوریهای آینده در اتوماسیون معدنی مبتنی بر هوش مصنوعی

با نگاه به افق پیشِرو، سالهای آینده نوید تحولات هیجانانگیزتری را در تلاقی هوش مصنوعی (AI)، اتوماسیون (Automation) و معدنکاری (Mining) میدهند. مهندسان و هنرجویانی که وارد این حوزه میشوند، شکلدهندهی چشماندازی بهسرعت در حال تحول خواهند بود. برخی از جهتگیریها و نوآوریهای آینده که آمادهاند نسل بعدی معدنکاری توانیافته با هوش مصنوعی را پیش برانند عبارتاند از:

1- یکپارچهسازی برقیسازی با خودکارسازی:

پیوند کنترل خودکار و پیشرانهی برقی به احتمال زیاد به استاندارد تبدیل خواهد شد. همانطور که یکی از مدیرعاملها به شوخی گفت، خودکارسازی و برقیسازی مانند «نان و کره» با هم جفت میشوند. سامانههای رانش برقی امکان کنترل دقیقتر رایانهای را فراهم کرده و ردپای کربنی را کاهش میدهند، در حالیکه خودکارسازی بهرهوری مصرف باتری را به حداکثر میرساند. شاهد کامیونهای باربری باتری–برقی یا حتی سلول سوختی هیدروژنی و LHDهای خودران بیشتری خواهیم بود که انتشار گاز را در معادن زیرزمینی حذف کرده (حل محدودیتهای تهویه) و هزینه دیزل را در معادن روباز کاهش میدهند.

نمونههای اولیه مانند Retrofit شرکت SafeAI برای تبدیل کامیون Cat 725 با ظرفیت ۴۵ تُن به یک وسیلهی کاملاً برقی و خودران از نمونههای اولیهی این مسیر هستند. تا سال ۲۰۳۰، پیشبینیهای صنعتی نشان میدهد میلیونها وسیله نقلیهی سنگینِ بدون انتشار گاز (از جمله در معدن و ساختوساز) در سراسر جهان مستقر خواهند شد که بسیاری از آنها خودکار هستند معادن آینده ممکن است دارای ناوگانهای خودرانِ برقی با شارژ بیسیم یا شارژ پرسرعت باشند (برای نمونه، Siemens در حال توسعهی راهحلهای ترالی خودکار و سامانههای شارژ برای چنین ناوگانهایی است. این روند با اهداف کربنزدایی جهانی همراستا بوده و معدنکاری را پایدارتر میسازد.

2- پشتیبانی تصمیم و خود-بهینهسازیِ تقویتشده با AI:

نقش AI از خودکارسازی ماشینهای منفرد فراتر رفته و به بهینهسازی کل سامانههای معدنی تعمیم مییابد. معادن روزبهروز از دادهغنیتر میشوند، و عملیاتهای آینده از تحلیلهای AI محور و پشتیبانی تصمیم برخط بهره خواهند برد. برای مثال، الگوریتمهای AI میتوانند نرخ استخراج را بر اساس گلوگاههای کارخانه یا قیمت انرژی بهطور خودکار تنظیم کنند (بهینهسازی پویا).

مدلهای یادگیری ماشینی (ML) بهصورت مستمر از دادههای معدن یاد میگیرند تا از جانمایی مواد منفجره تا مدیریت انبار مواد (Stockpile) را پالایش کنند. انتظار میرود مدلهای پیشبینیِ پیشرفتهی زمینشناسی (برای بهبود شناخت کانسار با ادغام دادههای حفاری، قرائتهای حسگر و AI) مشابه کاری که KoBold Metals با ML روی دادهمجموعههای زمینشناسی برای پیشبینی ذخایر معدنی انجام میدهد گسترش یابند.

افزون بر این، مفهوم «معدن شناختی (Cognitive Mine)» در حال ظهور است: عملیاتی که در آن AI نهتنها تجهیزات را کنترل میکند، بلکه با شبیهسازی سناریوها برای مدیران انسانی بینش (Insight) فراهم میآورد (اگر یک ناحیهی جدید پیت را باز کنیم، خروجی فصل بعد چگونه تحت تأثیر قرار میگیرد؟) و حتی تصمیمهای سرپرستیِ روتین را بر عهده میگیرد. این امر میتواند شامل رابطهای زبان طبیعی یا داشبوردهای واقعیت افزوده (AR) برای مهندسان معدن باشد، بهنحوی که AI عملاً دستیار هوشمندِ اتاق کنترل شود.

3- خودکارسازی در مرزهای جدید:

با بلوغ فناوری، اتوماسیون به محیطهایی گسترش مییابد که سنتاً برای انسان بسیار دشوار بودهاند. معادن زیرزمینی عمیقتر که در آن گرما و کمبود اکسیژن مشکلآفرین است میتوانند با رباتیک ممکن شوند (برای نمونه، ناوگان LHD خودران که از رگههای بسیار باریک و عمیق استخراج میکنند). معدنکاری بستر دریا (Sea-floor Mining) و سایر معدنکاریهای دورافتاده (نظیر معدنکاری سیارکی در آیندهی دور) تقریباً بهطور کامل بر رباتهای هدایتشده با AI متکی خواهند بود، زیرا عملیات انسانی عملی نیست. حتی در مقیاس نزدیکتر، معادن کوچکمقیاس یا کواریها ممکن است راهحلهای «خودکارسازی در جعبه (Autonomy-in-a-Box)»، کیتهای اتوماسیونِ ماژولار و مقرونبهصرفه را برای ایمنی بهتر در جایی که منابع برای ناوگان کامل کافی نیست، بهکار گیرند.

برای مثال، Retrofit یک بیل مکانیکی در یک معدن کوچک که به روش کواری استخراج میشود برای کنترل از راه دور و نیمهخودکارسازی برخی وظایف تکراری میتواند خستگی اپراتور را بهشدت کاهش دهد. رباتهای ماژولار (مانند نقالهها یا حاملهای کوچک که میتوانند به داخل/خارج استوپها حرکت کنند) ممکن است روشهای استخراج پیوسته بدون حضور افراد را ممکن سازند. بهبیان دیگر، اتوماسیون با ایمنتر و قابلکنترلتر کردن عملیات، دامنهی معدنکاری را به مکانها و مقیاسهایی گسترش میدهد که پیشتر غیرممکن بودند.

4- همکاری انسان–هوش مصنوعی و نقشهای نو:

آینده همچنین چگونگی همکاری انسان با سامانههای AI را پالایش خواهد کرد. بهجای معادن کاملاً Hands-off، بسیاری از متخصصان مدلهای انسان-در-حلقه (Human-in-the-Loop) را متصورند که در آن AI امور روتین و خطرناک را انجام میدهد و انسانها نظارت راهبردی، نگهداشت پیشرفته یا مداخله در موقعیتهای غیرمعمول را بر عهده دارند. مراکز کنترل ممکن است به چیزی شبیه کنترل ترافیک هوایی یا مراکز هدایت پهپاد تکامل یابند؛ جایی که اپراتورها چندین ماشین را در سایتهای مختلف مدیریت میکنند.

ترکیبِ نیروی کار شامل تحلیلگران داده و متخصصان AI بیشتری در سایت خواهد بود تا اطمینان یابند الگوریتمها بهطور بهینه کار میکنند. ممکن است نقشهای جدیدی مانند «مربی AI معدن (Mining AI Trainer)» شکل بگیرد، حرفهایهایی که مدلهای یادگیری ماشینیِ مورد استفادهی معادن را تنظیم و آموزش میدهند (برای مثال، تزریق دادههای زمینشناسی جدید به مدل AI که پایداری سنگ را پیشبینی میکند). این همکاری تضمین میکند که در حالیکه AI دادههای عظیم و تصمیمهای سریع را مدیریت میکند، انسانها راهبرد کلی را هدایت کرده و استثناها را مدیریت میکنند و یک رابطهی همزیست میان معدنکاران و ماشینهای هوشمند پدید میآید.

5- رباتیک و پهپادهای پیشرفته:

رباتیک در معدن فراتر از کامیونها و دریلها خواهد رفت. پهپادهای خودران هماکنون برای نقشهبرداری فضاهای خالی زیرزمینی یا پایش دیوارههای بزرگ پیت بدون بهخطر انداختن افراد بهکار میروند. در آینده، رباتهای بازرسیِ کاملاً خودکار (چرخدار یا پادار مانند Spot از Boston Dynamics مجهز به اسکنر) میتوانند تونلها، نوارنقالهها یا سدهای باطله را بهطور روتین بازرسی کنند و با AI نقایصی مانند ترکها یا ناهممحوریها را زودهنگام تشخیص دهند.

سامانههای رباتیک نگهداشت ممکن است بهصورت خودکار سوختگیری/شارژ انجام دهند، متهی دریل را تعویض کنند یا حتی تعمیرات انجام دهند و نیاز به حضور انسان در مناطق پرخطر را باز هم کاهش دهند. یک نمونه، ایستگاههای سوختگیری خودکار برای کامیونهای باربری است؛ نمونههای اولیهی بازوهای رباتیک سوختگیری با هدایت بینایی AI در حال آزمایشاند تا کامیونها بتوانند خودسوختگیری/خودشارژ انجام دهند.

مرز دیگر، رباتهای آتشکاری است، سکوهای متحرک خودکارِ کوچک میتوانند خرجهای انفجاری را در چالهای آتشکاری زیرزمینی یا سطحی قرار دهند و از راه دور نظارت شوند. این نوآوریها از معدنی در آینده حکایت دارند که در آن بسیاری از کارهای فیزیکی، از تولید تا نگهداشت توسط رباتهای تخصصی انجام میشود و همگی توسط AI مرکزی هماهنگ میگردند.

6- کاربرد گستردهتر «دوقلوی دیجیتال» و واقعیت مجازی (VR) برای آموزش و برنامهریزی:

مفهوم دوقلوی دیجیتال (Digital Twin) گسترش خواهد یافت؛ بهگونهای که مدلهای مجازیِ محرکِ AI نهفقط برای عملیات بلکه برای برنامهریزی توسعهها، معادن جدید و آموزش پرسنل استفاده شوند. مهندسان قادر خواهند بود کل ناوگان خودکار را که با طرح معدن تعامل دارد پیش از آغاز عملیات اجرایی شبیهسازی کنند و با AI چیدمان را برای عملیات خودکار بهینه سازند (برای نمونه، طراحی راههای حمل که برای شعاع گردش کامیونهای بدون راننده ایدهآل باشد). در آموزش، معدنکاران ممکن است از هدستهای VR یا شبیهسازهایی استفاده کنند که سناریوهای AI را در خود دارند تا مدیریت یک عملیات خودکار را تمرین کنند، همانگونه که شبیهساز پرواز خلبانان را آماده میکند. این آموزش غوطهورانه به نیروی کار کمک میکند تا در یک محیط بدون ریسک با سامانههای AI آشنا شوند. AIهمچنین میتواند با تحلیل عملکرد هنرجو و تمرکز بر نقاط دشوار، برنامههای آموزشی را شخصیسازی کند. در نهایت، این ابزارها پیادهسازی اتوماسیون را Plug-and-Playتر میکنند، زیرا هم سامانهها و هم نیروها پیش از استقرار واقعی بهخوبی آماده خواهند بود.

جمعبندی: آیندهی هوش مصنوعی در اتوماسیون معدن به سوی معادنی هوشمندتر، پاکتر و خودکارتر اشاره دارد. روندهای صنعتی نشان میدهد که تا ۲۰۳۰ و پس از آن، شاهد بهکارگیری فراگیر ناوگانهای خودرانِ برقی، عملیاتِ AI-محور و سکوهای یکپارچهی IoT در معدن خواهیم بود. معادن احتمالاً به دستاوردهایی مانند بهینهسازی برخط مسیر هر کامیون، تولید خودکار پیوسته بدون توقف و شفافیت بالای داده (ردگیری مسیر هر قطعه سنگ از استخراج تا فرآوری) دست مییابند. نکتهی مهم اینکه معادن آینده پایدارتر و از نظر اجتماعی مسئولانهتر خواهند بود؛ سامانههای خودکار و AI میتوانند ردپای محیطزیستی را کاهش داده و ایمنی را چنان بهبود دهند که اثر معدنکاری بر جوامع به حداقل برسد. آجرهای سازندهی فناوری—الگوریتمهای AI، رباتیک، شبکههای پرسرعت—کموبیش موجود هستند؛ نوآوری در سازگارکردن آنها با زمینهی یکتای معدن و مقیاسپذیر ساختنِ قابلاعتمادشان خواهد بود.

برای هنرجویان مهندسی، این آینده فرصت کار بر پروژههای میانرشتهایِ پیشرو را فراهم میکند: توسعهی الگوریتمهای ادراکی هوشمندتر برای وسایل نقلیه، طراحی شبکههای ارتباطی مقاوم برای عرصههای ناهموار، یا خلق روشهای نوین معدنکاری که بهواسطه رباتها ممکن میشوند. همگرایی مهندسی معدن با علم داده، رباتیک و مهندسی سامانهها یک حوزهی جدید را رقم میزند که اغلب با عنوان «معدنکاری هوشمند (Smart Mining)» یا «Mining 4.0» شناخته میشود. کسانی که وارد این حوزه میشوند کمک خواهند کرد تا اتوماسیون نهتنها کارایی معدنکاری را افزایش دهد، بلکه به ایمنی و پایداری نیز کمک مثبت برساند.

راهنمای پیادهسازی و چارچوبهای نمونه برای اتوماسیون مبتنی بر هوش مصنوعی در معدن

پیادهسازی اتوماسیون توانیافته با هوش مصنوعی در بستر معدن نیازمند برنامهریزی دقیق و پایبندی به چارچوبهای تثبیتشده است. شرکتها و مهندسانی که وارد پروژههای اتوماسیون میشوند معمولاً یک رویکرد مرحلهای را دنبال کرده و به راهنماهای صنعتی ارجاع میدهند تا ایمنی و کارآمدی تضمین شود. در ادامه، مجموعهای از راهنماییهای عملیاتی و چارچوبها برای مدنظر قرار دادن آمده است، بههمراه یک نمونهی ساده از نحوهی پیادهسازی یک حلقهی کنترل وسیلهی خودکار در قالب کُد/شبهکُد.

الف) راهنماییهای عملیاتی و چارچوبها:

- ارزیابی و نقشهراه: با ارزیابی جامعِ آمادهبودن معدن، «زیرساخت، فرهنگ سازمانی و تجهیزات» شروع کنید. چارچوبهایی مانند راهنمای گروه GMG برای پیادهسازی سامانههای خودکار در معدن چک لیستهایی از حوزههای کلیدی ارائه میدهند: از مدیریت تغییر و درگیرسازی ذینفعان تا انتخاب فناوری و ارزیابی ریسک. یک نقشهراه پیادهسازی ممکن است ابتدا سامانهی مدیریت ناوگان (FMS) را مستقر کند (برای جمعآوری داده و بهینهسازیِ دستی)، سپس تعداد محدودی ماشین خودکار را در یک ناحیهی کنترلشده آزمایش کند (مثلاً یک مسیر باربری یا یک الگوی حفاری، تعیین شاخصهای کلیدی عملکرد (KPI) روشن برای این پایلوتها «رویدادهای ایمنی، سنجههای بهرهوری» حیاتی است.

- سامانههای مدیریت ایمنی: ایمنی باید از ابتدا در طراحی تنیده شود. بسیاری از عملیاتها از ایمنی عملکردی تبعیت میکنند (بر اساس استانداردهایی مانند ISO 17757 یا ISO 13849 تا خطرات ناشی از خودکارسازی را تحلیل و اقدامات حفاظتی را اعمال کنند. برای نمونه، ژئوفنسینگ (Geofencing) تجهیزات خودکار را در مناطق تعریفشده نگه میدارد؛ مکانیزمهای اضطراریِ توقفِ افزونه (Redundant E-Stops) امکان مداخله در صورت بروز اشکال را فراهم میکنند. نظم در بازرسی ایمنی و آزمون سناریو (برای مثال، نحوهی مواجهه سامانه با قطع ارتباطات یا مانع تصادفی) جزء جداییناپذیر راهاندازی سامانهی خودکار است. اصل سلسلهمراتب کنترل (Hierarchy of Control) اعمال میشود، حذف خطر (خارجکردن افراد از زونهای خودکار) و سپس کنترلهای مهندسی (ترمز خودکار، AI اجتناب از برخورد) برای کاهش ریسکهای باقیمانده.

- همکنشپذیری و استانداردها: چالش تاریخی این بود که راهحلهای خودکارسازی به تأمینکننده خاص گره میخوردند. آینده به سوی همکنشپذیری پیش میرود، اینکه یک دستگاه حفاری خودکار از یک شرکت بتواند با کامیون باربری از شرکت دیگر اینترفیس شود و همگی به سامانه مرکزی معدن متصل شوند. استاندارد جدید ISO 23725:2024، برای نمونه، به همکنشپذیری سامانه مدیریت ناوگان برای تجهیزات خودکار میپردازد. مهندسان باید تا حد امکان از پروتکلهای باز استفاده کرده و برای ادغام برنامهریزی کنند. سازمانهایی مانند MASHA (Mining Autonomy and Safety Hub) و Open Autonomy Pilot بر روی اینترفیسها و فرمتهای دادهی مشترک کار میکنند. گزینش فناوری همسو با این استانداردهای نوظهور میتواند یک استقرار خودکار را از منظر آینده مصون (Future-Proof) کند.

- آموزش و مدیریت تغییر: موفقیت پیادهسازی فراتر از فناوری است، باید افراد را نیز همراه کند. چارچوب رایج، برنامهی آموزشی پلهای است: آموزش اپراتورها با شبیهسازها آغاز شود، آنان با مفهوم نظارت بهجای رانندگی آشنا شوند و بهتدریج با تصمیمهای AI خو بگیرند. برخی معادن کارگروه اتوماسیون تشکیل دادهاند که اپراتورها، تیمهای نگهداشت و مدیریت را گرد هم میآورد تا نگرانیها مطرح شده و بازخورد همه لحاظ شود. ارتباطات مستمر دربارهی اینکه سامانهی AI چه میکند و چرا، به اعتمادسازی کمک میکند (برای مثال، نمایش خروجی سامانه تشخیص مانع بهصورت برخط برای اپراتورها نشان میدهد «ربات همان را میبیند که آنها میبینند»). گماردن سفیران فناوری (Champions) «اپراتوران باتجربهای که به نقشهای جدید گذار میکنند» میتواند دگرگونی فرهنگی را هموار کند.

- چارچوب نگهداشت و پشتیبانی: تجهیزات خودکار اغلب به رویکرد نگهداشت متفاوت نیاز دارند، برای نمونه، کالیبراسیون حسگر، بهروزرسانی نرمافزار و نگهداشت تجهیزات شبکه اهمیت بیشتری مییابد. معادن تیمهای پشتیبانی تخصصی تشکیل میدهند یا با سازندگان (OEM) قرارداد نگهداشت با پایش از راه دور میبندند. بخش زیادی از نگهداشت پیشبین (Predictive Maintenance) خود بهواسطه AI امکانپذیر میشود (مثلاً AI پیش از خرابی، مشکل درایوترِین را اعلام میکند)، اما نیازمند فرآیند است: وقتی AI هشدار میدهد، برنامهریزانِ نگهداشت باید فوراً اقدام کنند تا از خرابی جلوگیری شود. تأمین قطعات یدکی برای اجزای هایتک (واحدهای LiDAR، ماژولهای محاسباتی) نیز باید از پیش برنامهریزی شود.

- بهبود مستمر و مقیاسگذاری: پس از استقرار اولیه، از دادههای گردآوریشده برای اصلاح عملیات استفاده کنید. شاید بتوان محدودیت سرعت را در برخی قطعات مسیر باربری پس از افزایش اعتماد بالا برد، یا AI حفاری را برای شرایط سنگ محلی بهتر تنظیم کرد. ایجاد حلقهی بازخورد که در آن اپراتورها و مهندسان عملکرد سامانه را بهطور منظم مرور کنند (جلسات روزانه/هفتگی با KPIها، لاگ رخدادها و …) زمینه دستکاریهای هدفمند را فراهم میکند. تنها پس از موفقیت پایدار در یک ناحیه باید مقیاسگذاری پیگیری شود (مثلاً از ۵ کامیون خودکار به ۵۰)، بسیاری از سایتها از اشتراک دانش با سایر عملیاتها—درون همان شرکت یا از طریق انجمنهای صنعتی—برای یادگیری بهترین شیوهها و پرهیز از تکرار خطاها بهره میبرند.

قطعه نمونه شبهکُد:

برای ملموس شدن بحث، یک شبهکُدِ بسیار ساده برای حلقهی کنترل یک کامیون باربری خودران را در نظر بگیرید. این شبهکُد نشان میدهد چگونه مولفههای مختلف در یک وسیلهی خودکار کنار هم کار میکنند:

<code># Pseudocode for an autonomous haul truck's main control loop<br /> initialize_system()<br /> while True:<br /> # 1. Perception: Gather sensor data from LiDAR, radar, and cameras<br /> sensor_data = read_all_sensors() <br /> obstacles = detect_obstacles(sensor_data) # AI vision identifies rocks, other trucks, etc.<br /> road_conditions = analyze_road(sensor_data) # e.g., detect potholes or berms<br /> <br /> # 2. Decision: Plan path or adjust speed based on environment<br /> if route_is_clear(obstacles):<br /> desired_speed = calculate_optimal_speed(current_load, grade, road_conditions)<br /> else:<br /> desired_speed = 0 # stop if obstacle is too close or path is blocked<br /> <br /> planned_path = plan_route_to_target(current_position, target_dump_location, obstacles)<br /> <br /> # 3. Action: Send commands to vehicle actuators<br /> send_throttle_command(desired_speed)<br /> send_steering_command(planned_path.next_steering_angle)<br /> send_brake_command(planned_path.braking_force)<br /> <br /> # 4. Feedback & Communication: Update position and report to central system<br /> current_position = get_gps_position()<br /> report_status_to_fleet_manager(current_position, planned_path.status)<br /> <br /> # 5. Safety Check: Monitor for any anomalies<br /> if sensor_data.emergency_trigger or system_health_check_fail():<br /> engage_emergency_stop()<br /> break # exit loop or wait for human intervention</code>

در این شبهکُد، گامهای ۱–۳ متناظر با چرخهی پیوسته حس–تصمیم–اقدام در کامیون باربری خودران هستند. سامانهی ادراک مبتنی بر هوش مصنوعی (AI Perception System) ورودیهای خام حسگرها را پردازش میکند تا موانع و ویژگیهای جاده را تشخیص دهد. ماژول تصمیمگیری از این اطلاعات بههمراه اهداف از پیش تعریفشده (مانند محل دِشارژ هدف) استفاده میکند تا مسیر و سرعتی ایمن و کارا محاسبه کند. سپس فرمانهای کنترلی (گاز/Throttle، فرمان/Steering، ترمز/Brake) به رابط رانش با سیم (Drive-by-Wire Interface) وسیله ارسال میشوند. بهصورت همزمان، کامیون وضعیت خود را به سامانهی مرکزی مدیریت ناوگان (FMS) مخابره میکند؛ سامانهای که میتواند وظایف را بازتخصیص دهد یا چند کامیون را هماهنگ کند تا از تراکم جلوگیری شود. گام ۵ یادآور این اصل است که ایمنی همواره پایش میشود، اگر هر حسگر یا زیرسامانهای اشکالی را اعلام کند، وسیله بهشکل ایمن توقف کرده و منتظر بازبینی انسانی میماند.

بدیهی است سامانههای خودران واقعی بسیار پیچیدهتر هستند (با ریسمانهای پردازشی افزونه، Failsafeها و رسیدگی به حالات مرزی/Edge Cases)، اما این شبهکُد نمایی کلی از چگونگی پیادهسازی منطقیِ ساختیافته را ارائه میدهد. مهندسان معمولاً از چارچوبهای رباتیکی مانند ROS (Robot Operating System) برای پیادهسازی چنین حلقههای کنترلی استفاده میکنند که پشتیبانی درونساخته برای یکپارچهسازی حسگرها، نقشهسازی و الگوریتمهای مسیریابی (Path Planning) فراهم میکنند.

ب) نمونهی چارچوب — هماهنگی ناوگان:

در سطحی کلانتر، در نظر بگیرید که چندین کامیون خودران توسط یک سامانه مرکزیِ توانیافته با AI مدیریت میشوند. یک الگوریتم سطحبالا برای مدیر ناوگان (Fleet Manager) میتواند چنین باشد:

<code># Simplified logic for a fleet management system overseeing autonomous haul trucks<br /> loop_every_minute:<br /> for truck in all_trucks:<br /> if truck.status == "WAITING" and truck.location == loading_area:<br /> assign_truck_to_loader(truck, nearest_loader) # send to get loaded<br /> elif truck.status == "LOADED":<br /> assign_route(truck, dump_location) # send loaded truck to dump<br /> # else if truck is DUMPED or EMPTY, it will automatically head back to loader<br /> <br /> # Optimize loader-truck pairing and dump sequencing to minimize queuing<br /> adjust_loader_priority_schedule(based_on_truck_positions)<br /> optimize_dump_point_assignments(based_on_queue_lengths)<br /> <br /> # Monitor traffic and spacing<br /> for each pair of trucks on same route:<br /> if distance(truck1, truck2) < safety_distance:<br /> slow_down(truck2) # enforce spacing</code>

در این قطعه، هوش مصنوعیِ «مدیر ناوگان» بر اساس وضعیت هر کامیون (در انتظار، بارگیریشده و…) وظایف را به آن تخصیص میدهد؛ شبیه به یک کنترلر ترافیک هوایی که هواپیماها را هدایت میکند. این سامانه با بهینهسازی پیوسته، از طریق بازتخصیص کامیونها یا تنظیم اولویتها، میکوشد زمانهای بیکاری را کاهش دهد. این سطح از هماهنگیِ کلان همانجایی است که هوش مصنوعی میتواند ممتاز عمل کند؛ با بهکارگیری الگوریتمها (مانند برنامهریزی خطی یا الگوریتمهای ژنتیک برای زمانبندی) تا پازل پیچیدهی لجستیک باربری معدنی را بهصورت برخط حل کند. چنین سامانهای از طریق ارسال مقصدها یا محدودیتهای سرعت با سامانهی رویبرد هر کامیون (مشابه حلقه در قطعه کد اول) اینترفیس میشود.

پیادهسازی این سامانهها تنها به تخصص کدنویسی و الگوریتم متکی نیست، بلکه نیازمند درک عمیق از عملیات معدن برای کدنویسی صحیح قواعد نیز هست. به همین دلیل، دانش حوزهای و تخصص هوش مصنوعی باید همافزا و همگام پیش بروند.

ج) چارچوبها برای نرمافزار و شبیهسازی:

در مرحله توسعه، مهندسان از چارچوبهای شبیهسازی برای آزمون نرمافزارهای معدنِ خودکار استفاده میکنند. برای نمونه، میتوان همتای دیجیتال معدن را با کامیونهای مجازی اجرا کرد تا منطق کنترلی پیش از استقرار روی ماشینهای واقعی اعتبارسنجی شود. ابزارهایی مانند MATSIM یا شبیهسازهای اختصاصی معدن میتوانند ترافیک راههای حمل را مدلسازی کنند و رفتارهای AI در شبیهساز تنظیم میشود تا ایمنی و کارایی در سناریوهای مختلف (ترافیک سنگین، خرابی یک کامیون و…) تضمین گردد. تنها پس از آزمونهای مجازی گسترده است که کُد روی تجهیزات واقعی توزیع میشود؛ غالباً با شروع در منطقه آزمایشیِ جداگانه در معدن.

د) پایش پیوسته و بهروزرسانیها:

رهنمود نهایی این است که با یک سامانه خودکار نباید مانند «تنظیم و رها» (Set-and-forget) رفتار کرد، بلکه باید آن را برنامهای تکاملی دانست. مدلهای AI (برای تشخیص موانع یا پیشبینی نگهداشت) باید بهطور دورهای با دادههای جدید معدن بازآموزی شوند تا دقت خود را حفظ کنند. بهروزرسانیهای نرمافزاری مشکلات را Patch کرده یا بهبودهایی میافزایند، برای نمونه، پس از استقرار اولیه ممکن است معدن به قاعدهی جدیدی برای مدیریت تعاملها در یک تقاطعِ بدون کنترل پی ببرد که به بهروزرسانی نرمافزار میانجامد. داشتن فرایندی برای کنترل نسخه و آزمون بهروزرسانیها (شاید در شبیهساز یا روی یک وسیله آزمایشی) پیش از انتشار گسترده برای حفظ قابلیت اتکا مهم است.

با پیروی از چارچوبهای ساختاریافته و بهکارگیری رویکرد مهندسی سختگیرانه در کدنویسی، آزمون و استقرار سامانههای AI، عملیاتهای معدنی میتوانند اتوماسیون را بهشکل کنترلشده و ایمن پیادهسازی کنند. مثالهای بالا تنها سطح فنیِ پیادهسازی را خراش میدهند، اما برجسته میکنند که استحکام مفهومی (الگوریتمها و منطق) و ملاحظات عملی (چکهای ایمنی، زیرساخت) باید دوشادوش پیش بروند.

جمعبندی

اتوماسیون توانیافته با هوش مصنوعی در حال دگرگونکردن شیوهی کار معادن است و بهبودهای ملموسی در ایمنی، کارایی، هزینه و پایداری به ارمغان میآورد. از گسترههای غبارآلود پیتهای سنگآهن استرالیا تا اعماق معادن زیرزمینی طلای آفریقا، کامیونها، دستگاههای خفاری و لودرهای خودران با کارِ بیوقفه، تصمیمهای هوشمندانه و دور نگهداشتن انسانها از خطر ارزش خود را اثبات میکنند. ما دیدیم که چگونه فناوریهایی مانند رباتیک، حسگرهای IoT، یادگیری ماشین و نرمافزارهای کنترل پیشرفته برای تحقق این قابلیتها همگرا میشوند. مطالعات موردی دنیای واقعی، چه ناوگان ۱۰۰ دستگاهی در چین باشد و چه معدن کاملاً خودکار در مالی، نشان میدهند که این موضوع صرفاً نظری نیست، بلکه اکنون و در معادن مختلف در حال استفاده هستند.

مزایا قانعکنندهاند: معادن به بهرهوری بالاتر، هزینهی نگهداشت و نیروی کار پایینتر و جهشهای حیاتی ایمنی (حوادث و مواجهه کمتر) دست مییابند. افزون بر این، اتوماسیون دروازهی معدنکاری سبزتر را میگشاید، بهویژه هنگامی که با برقیسازی و روشهای معدنکاری دقیق که پسماند و انتشار گاز را کاهش میدهند، همراه میشود. این مزایا توضیح میدهند که چرا پذیرش در حال شتابگیری است و چرا مدیران ارشد خودکارسازی را برای پاسخ به تقاضای آیندهی مواد معدنی و تعهدات ESG ضروری میدانند. در واقع، معادن آینده بهعنوان عملیاتهایی بسیار دیجیتال و AI-محور تصور میشوند که میتوانند نیاز جهانی به مواد را بهصورت ایمن و مسئولانه تأمین کنند.

با این حال، این مسیر بیچالش نیست. دیدیم که تضمین ارتباطات نیرومند، مدیریت بُعد انسانی (مهارتها و پذیرش)، انطباق با شرایط خشن و حفظ استانداردهای سختگیرانهی ایمنی و امنیت سایبری همه وظایف حیاتی در پیادهسازی AI در معدن هستند. صنعت بهصورت پیشدستانه—از طریق راهنماهای مشارکتی، برنامههای آموزشی نو و بهبودهای فناورانه، به این موارد میپردازد که اطمینان میدهد میتوان بر موانع فائق آمد. مهندسانی که پرچمدار این پروژهها هستند باید رویکردی کلنگر اتخاذ کنند و دانش حوزهی معدن را با دانش پیشرفتهی AI/رباتیک درهمتنیده کرده و همزمان ذینفعان را در سراسر مسیر درگیر نمایند.

با نگاهی رو به جلو، فضای اتوماسیون معدنی پویاتر نیز خواهد شد. نوآوریهای آینده مانند ناوگانهای تمامبرقیِ خودران، سامانههای AI که کل زنجیره ارزش معدن را هماهنگ میکنند و رباتهایی که معدنکاری را به مرزهای جدید میبرند، بیشازپیش چهره صنعت را دگرگون خواهند کرد. مهندسان جوان میتوانند انتظار داشته باشند با دوقلوهای دیجیتال کار کنند، الگوریتمهایی بسازند که هر روز معدن را هوشمندتر میکنند و مسائل یکتا (مانند رانندگی AI در طوفان گردوغبار یا پیمایش در سیلاب معدن) را حل نمایند. این همجوشیِ مهندسی سنتی و علوم رایانه پیشرو هیجانانگیز است. نکته اساسی اینکه نقشِ تکاملیابنده انسانها در حلقه، از اپراتور تا مدیر سامانه و دانشمند داده تعیین خواهد کرد این فناوریها تا چه اندازه بهخوبی مهار میشوند. چشمانداز، معادنی بیانسان نیست، بلکه معادنی است که در آن انسانها ایمنتر و خلاقانهتر کار میکنند و به ابزارهای AI متکیاند که بارهای سنگین و وظایف تکراری را بر عهده میگیرند.

در پایان، اتوماسیون توانیافته با AI در حال آغاز عصری نو برای معدنکاری است. پایهی مفهومی آن استوار است، ریشهدار در دههها پژوهش در رباتیک و AI—و استقرار عملی آن از طریق پروژههای واقعی که پیوسته فناوری را اعتبارسنجی میکنند، بهسرعت پیش میرود. از ایمنیِ افزایشیافته تا تعالی عملیاتی، مزایا استدلالی نیرومند برای پذیرش فراهم میکنند. هرچه معادن بیشتری در سراسر جهان این سامانهها را پیادهسازی میکنند، انباشت دانش بیشتری رخ میدهد و پروژههای آینده با اطمینان و کارایی بالاتر اجرا خواهند شد. پیام برای مهندسان و هنرجویان روشن است، تسلط بر AI و اتوماسیون در بستر معدن کلید پیشبرد این صنعت حیاتی خواهد بود تا بتوانیم مواد موردنیاز جامعهی مدرن را به ایمنترین، هوشمندانهترین و پایدارترین شیوه ممکن استخراج کنیم.